1. Czym jest technologia cięcia na sucho

Wraz ze wzrostem globalnej świadomości ekologicznej i coraz bardziej rygorystycznymi wymaganiami przepisów i regulacji dotyczących ochrony środowiska, negatywny wpływ płynu obróbkowego na środowisko staje się coraz bardziej oczywisty. Według statystyk 20 lat później koszt płynu tnącego będzie mniejszy niż 3 % kosztu przedmiotu obrabianego.Obecnie w przedsiębiorstwach produkcyjnych o wysokiej wydajności koszty dostawy, konserwacji i recyklingu płynu obróbczego łącznie będą stanowić 13% -17% kosztu wytworzenia przedmiotu obrabianego, podczas gdy koszt narzędzi skrawających stanowi jedynie 2% -5% ,.Około 22% całkowitych kosztów związanych z chłodziwem stanowi koszt obróbki chłodziwa. Cięcie na sucho to rodzaj metody obróbki stosowanej w celu ochrony środowiska i obniżenia kosztów bez świadomego stosowania chłodziwa i chłodziwa.

Cięcie na sucho nie polega po prostu na zaprzestaniu stosowania płynu chłodzącego, ale na zapewnieniu wysokiej wydajności, wysokiej jakości produktu, dużej trwałości narzędzi i niezawodności procesu cięcia przy jednoczesnym zaprzestaniu stosowania płynu chłodzącego, co wymaga stosowania narzędzi skrawających o dobrych parametrach. Obrabiarki i urządzenia pomocnicze zastępują rolę chłodziwa w tradycyjnym cięciu, aby osiągnąć prawdziwe cięcie na sucho.2.Charakterystyka technologii cięcia na sucho

① Wióry są czyste, wolne od zanieczyszczeń i łatwe do recyklingu i utylizacji. ② Urządzenia do przesyłu, odzyskiwania, filtrowania płynu tnącego i związane z tym koszty są oszczędzane, system produkcyjny jest uproszczony, a koszty produkcji zmniejszone. ③ urządzenie oddzielające płyn obróbkowy od wiórów i odpowiedni sprzęt elektryczny są pominięte.Obrabiarka ma zwartą konstrukcję i zajmuje mniej powierzchni. ④ Nie powoduje zanieczyszczenia środowiska. ⑤ Nie powoduje wypadków związanych z bezpieczeństwem i jakością związanych z płynem obróbkowym.

3. O narzędziach skrawających

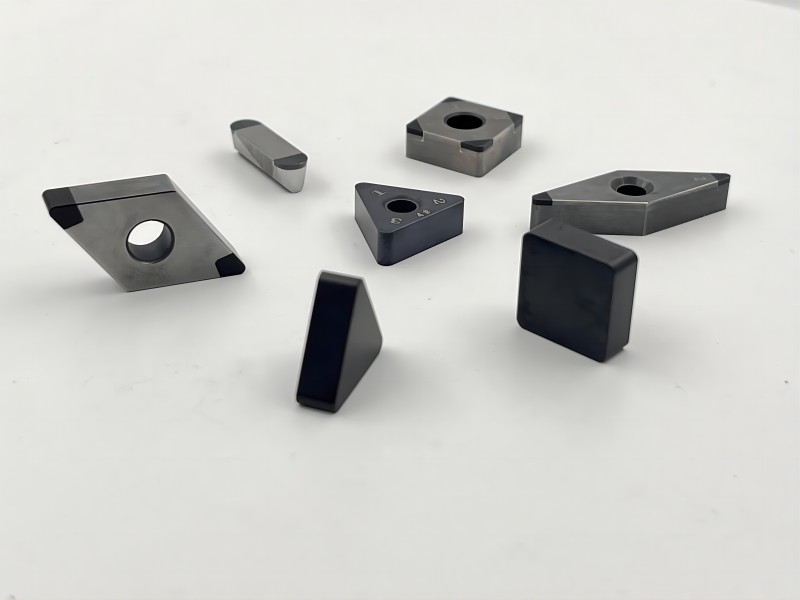

① Narzędzie będzie miało doskonałą odporność na wysokie temperatury i może pracować bez płynu tnącego.Preferowanymi materiałami na narzędzia skrawające na sucho są nowe twarde stopy, ceramika polikrystaliczna i materiały CBN.② Należy w jak największym stopniu zminimalizować współczynnik tarcia pomiędzy wiórem a narzędziem (najskuteczniejszą metodą jest powlekanie powierzchni narzędzia) dzięki dobrej strukturze narzędzia do usuwania wiórów, co zmniejsza akumulację ciepła. ③ Narzędzia skrawające na sucho powinny charakteryzować się także większą wytrzymałością i udarnością niż narzędzia skrawające na mokro.

4. Materiał narzędzia

Materiały powłokowe Powłoka działa jak bariera termiczna, ponieważ ma znacznie niższą przewodność cieplną niż podłoże narzędzia i materiał przedmiotu obrabianego.Dlatego narzędzia te pochłaniają mniej ciepła i są w stanie wytrzymać wyższe temperatury skrawania.Niezależnie od tego, czy chodzi o toczenie, czy frezowanie, narzędzia powlekane pozwalają na wyższe parametry skrawania bez zmniejszania trwałości narzędzia. Cieńsze powłoki charakteryzują się lepszą wydajnością przy zmianach temperatury podczas cięcia udarowego w porównaniu z grubszymi powłokami.Dzieje się tak dlatego, że cieńsze powłoki charakteryzują się niższymi naprężeniami i są mniej podatne na pękanie.Cięcie na sucho może wydłużyć żywotność narzędzia nawet o 40%, dlatego też do powlekania narzędzi okrągłych i płytek frezarskich powszechnie stosuje się powłoki fizyczne.

cermetCermetale wytrzymują wyższe temperatury skrawania niż konwencjonalne twarde stopy, ale brakuje im udarności twardych stopów, udarności podczas obróbki średniej i ciężkiej oraz wytrzymałości przy niskich prędkościach i dużych prędkościach posuwu.Ma jednak lepszą odporność na wysoką temperaturę i zużycie przy szybkim cięciu na sucho, dłuższy czas trwania i lepsze wykończenie powierzchni obrabianego przedmiotu.Stosowany do obróbki miękkich i lepkich materiałów charakteryzuje się również dobrą odpornością na tworzenie się wiórów i dobrą jakością powierzchni.Cermetale są bardziej wrażliwe na naprężenia spowodowane pękaniem i posuwem w porównaniu do niepowlekanych twardych stopów z lepszymi powłokami.Dlatego najlepiej nadaje się do obróbki przedmiotów o wysokiej precyzji i ciągłego cięcia o wysokiej jakości powierzchni.

ceramika

Stabilność, możliwość obróbki przy dużych prędkościach skrawania i trwałość przez długi czas.Czysty tlenek glinu może wytrzymać bardzo wysokie temperatury, ale jego wytrzymałość i wytrzymałość są bardzo niskie.Jeśli warunki pracy nie są dobre, łatwo je złamać.Dodanie mieszaniny tlenku glinu lub azotku tytanu może zmniejszyć wrażliwość ceramiki na pękanie, poprawić jej wytrzymałość i poprawić odporność na uderzenia.

Narzędzia CBNCBN to bardzo twardy materiał narzędziowy, który najlepiej nadaje się do obróbki materiałów o twardości wyższej niż HRC48.Posiada doskonałą twardość w wysokich temperaturach - aż do 2000℃, choć posiada wyższą udarność i odporność na pękanie niż nóż ceramiczny.

CBN ma niską przewodność cieplną i wysoką wytrzymałość na ściskanie oraz może wytrzymać ciepło skrawania generowane przez dużą prędkość skrawania i ujemny kąt natarcia.Ze względu na wysoką temperaturę w obszarze skrawania materiał przedmiotu obrabianego mięknie, co sprzyja tworzeniu się wiórów.

CBN ma niską przewodność cieplną i wysoką wytrzymałość na ściskanie oraz może wytrzymać ciepło skrawania generowane przez dużą prędkość skrawania i ujemny kąt natarcia.Ze względu na wysoką temperaturę w obszarze skrawania materiał przedmiotu obrabianego mięknie, co sprzyja tworzeniu się wiórów.

W przypadku toczenia na sucho, hartowanych detali, narzędzia CBN są powszechnie stosowane w celu zastąpienia procesów szlifowania ze względu na ich zdolność do uzyskiwania dużej dokładności i wykończenia powierzchni.Narzędzia CBN i narzędzia ceramiczne nadają się do hartowania, toczenia i frezowania z dużymi prędkościami.

Wysokiej jakości płytka CBN OPT

Narzędzia PCD

Na przykład,Wkładka PCD、Frez PKD、Rozwiertak PCD.

Diament polikrystaliczny, jako najtwardszy materiał narzędzi skrawających, jest odporny na zużycie.Spawanie płatów PCD na ostrza ze stopu twardego może zwiększyć ich wytrzymałość i odporność na uderzenia, a ich trwałość jest 100 razy dłuższa w przypadku ostrzy ze stopu twardego.

Jednakże powinowactwo PCD do żelaza w produktach żelaznych sprawia, że tego rodzaju narzędzia mogą przetwarzać wyłącznie materiały nieżelazne.Ponadto PCD nie wytrzymuje wysokich temperatur w strefie skrawania przekraczających 600℃, w związku z czym nie jest w stanie ciąć materiałów o dużej wytrzymałości i ciągliwości.

Narzędzia PCD nadają się szczególnie do obróbki metali nieżelaznych, zwłaszcza stopów aluminium o wysokiej zawartości krzemu i charakteryzujących się dużym tarciem.Stosowanie ostrych krawędzi skrawających i dużych kątów natarcia umożliwia efektywne cięcie tych materiałów, minimalizując nacisk skrawania i gromadzenie się wiórów.

Czas publikacji: 9 czerwca 2023 r