1. Materiał narzędzi skrawających

Typowe materiały narzędziowe do szlifowania narzędzi obejmują: stal szybkotnącą, stal szybkotnącą z metalurgii proszków, węglik spiekany, PCD, CBN, cermetal i inne materiały supertwarde.Narzędzia ze stali szybkotnącej są ostre i mają dobrą wytrzymałość, podczas gdy narzędzia węglikowe mają wysoką twardość, ale słabą wytrzymałość.Gęstość narzędzi z węglików spiekanych jest znacznie wyższa niż w przypadku narzędzi ze stali szybkotnącej.Te dwa materiały są głównymi materiałami na wiertła, rozwiertaki, frezy i gwintowniki.Wydajność stali szybkotnącej z metalurgii proszków plasuje się pomiędzy dwoma powyższymi materiałami i jest wykorzystywana głównie do produkcji frezu zgrubnego i gwintownika.

Narzędzia ze stali szybkotnącej nie są wrażliwe na kolizje ze względu na dobrą wytrzymałość.Jednak narzędzia z węglika spiekanego mają dużą twardość i kruchość, są bardzo wrażliwe na kolizje, a krawędź łatwo przeskakuje.Dlatego w procesie szlifowania należy zachować szczególną ostrożność podczas obsługi i rozmieszczenia narzędzi z węglika spiekanego, aby zapobiec kolizjom pomiędzy narzędziami lub spadnięciu narzędzi.

Ponieważ precyzja narzędzi ze stali szybkotnącej jest stosunkowo niska, wymagania dotyczące szlifowania nie są wysokie, a ich cena nie jest wysoka, wielu producentów tworzy własne warsztaty narzędziowe w celu ich szlifowania.Jednakże narzędzia z węglika spiekanego często wymagają wysłania do profesjonalnego centrum szlifierskiego w celu przeszlifowania.Według statystyk wielu centrów szlifierskich narzędzi, ponad 80% narzędzi kierowanych do naprawy to narzędzia z węglika spiekanego.

2. Szlifierka do narzędzi skrawających

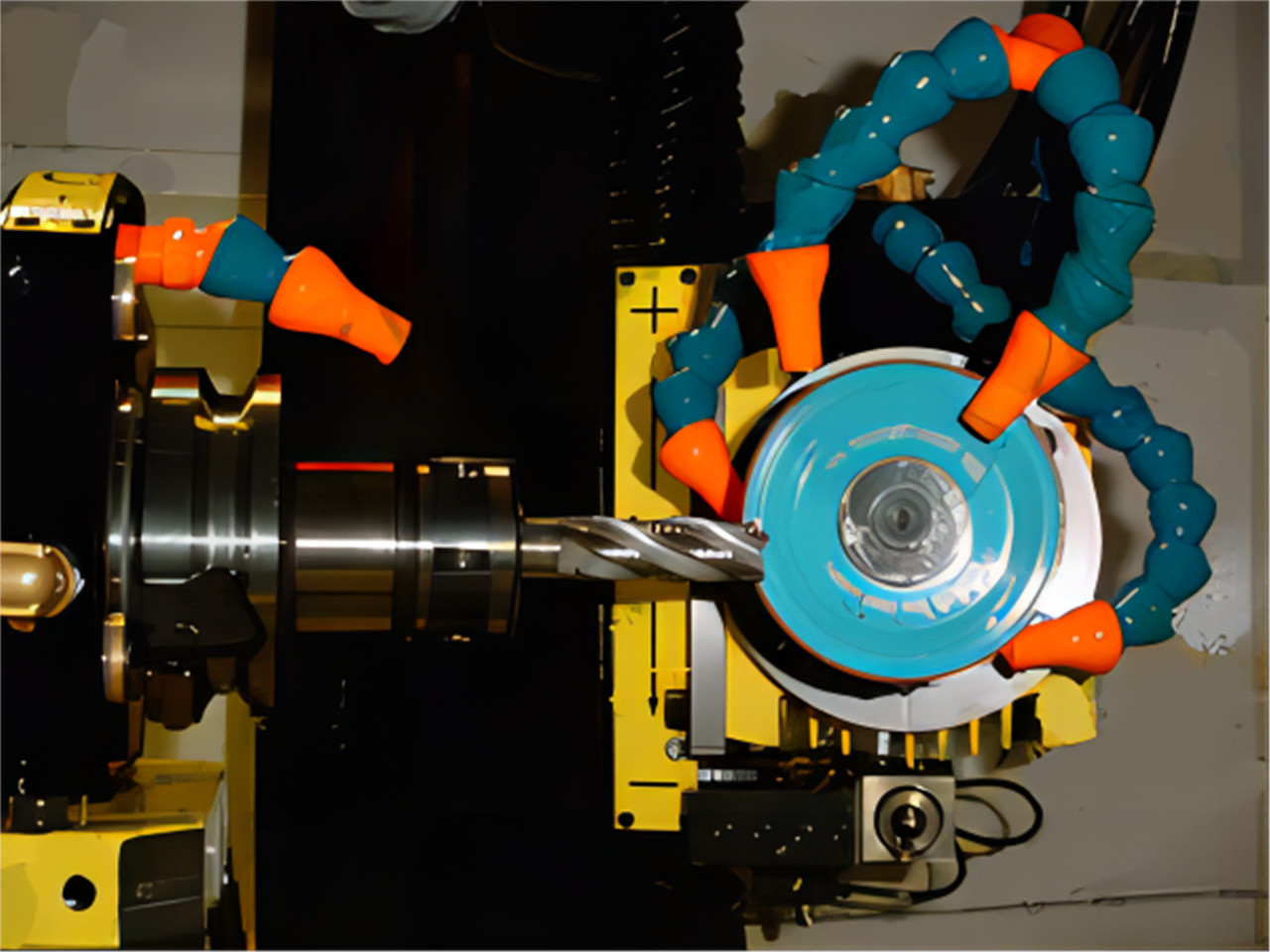

Ponieważ materiał narzędzia jest bardzo twardy, można go zmienić jedynie poprzez szlifowanie.Typowe szlifierki narzędziowe stosowane w produkcji i szlifowaniu narzędzi obejmują:

(1).Maszyna do rowkowania: szlifowanie rowka lub tylnej części wierteł, frezów palcowych i innych narzędzi.

(2).Szlifierka kątowa: szlifowanie stożkowego górnego kąta (lub mimośrodowego kąta tylnego) wiertła.

(3). Maszyna do przycinania: Popraw boczną krawędź wiertła.

(4).Ręczna uniwersalna szlifierka narzędziowa: szlifowanie okręgu zewnętrznego, wpustu, grzbietu, kąta górnego, krawędzi poprzecznej, płaszczyzny, powierzchni czołowej itp. Często stosowana do narzędzi o małej ilości i skomplikowanym kształcie.

(5).Szlifierka CNC: ogólnie pięcioosiowy układ zawieszenia, z funkcjami określanymi przez oprogramowanie.Jest powszechnie stosowany do szlifowania narzędzi o dużych wymaganiach ilościowych i precyzyjnych, ale nieskomplikowanych, takich jak wiertła, frezy palcowe, rozwiertaki itp. Główni dostawcy takich szlifierek pochodzą z Niemiec, Szwajcarii, Stanów Zjednoczonych, Australii i Japonii .

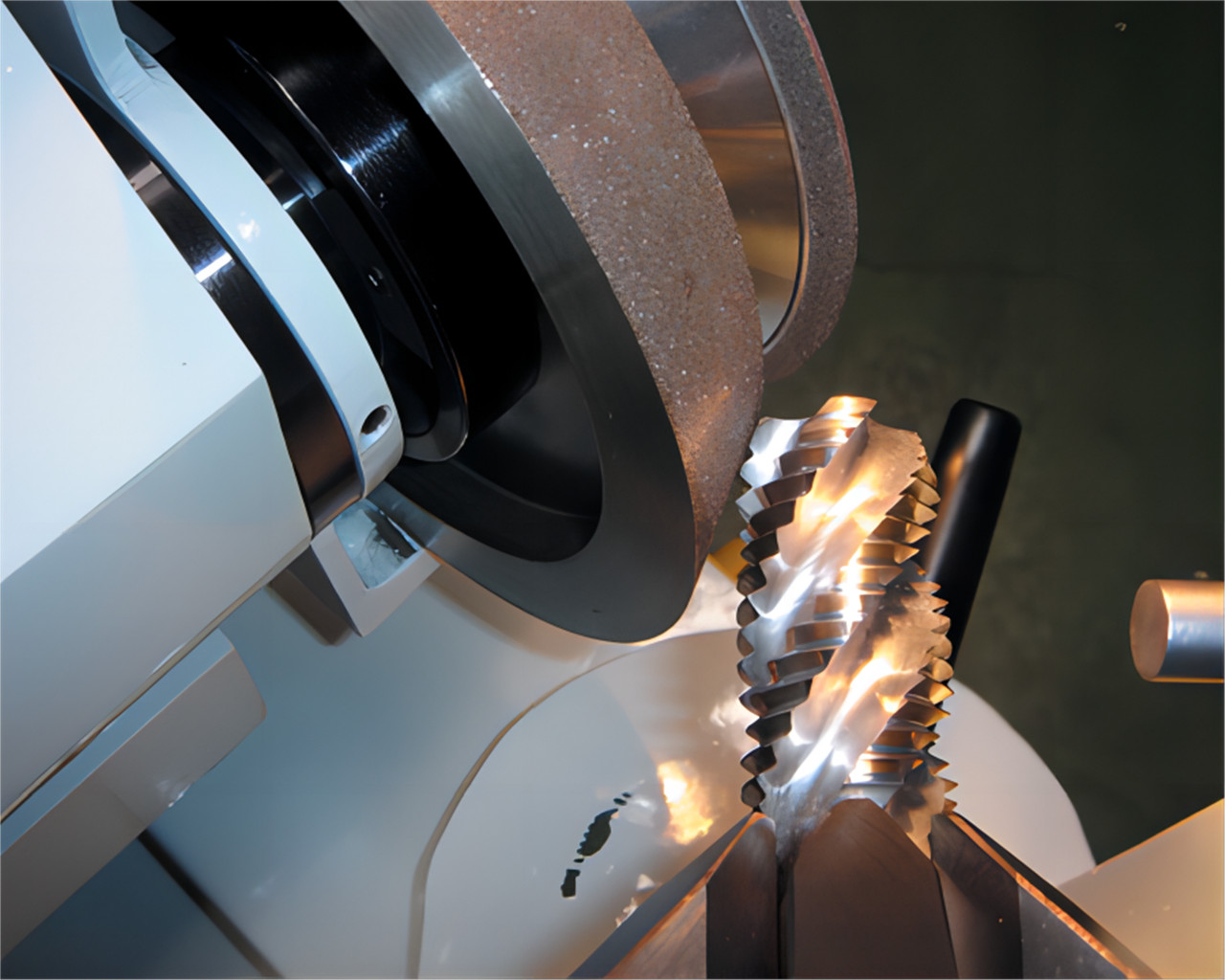

3.Ściernica

(1).Cząsteczki ścierne

Cząstki ścierne tarczy szlifierskiej z różnych materiałów nadają się do szlifowania narzędzi z różnych materiałów.Różne części narzędzia wymagają różnych rozmiarów ścierniwa, aby zapewnić najlepszą kombinację ochrony krawędzi i wydajności obróbki.

Tlenek glinu: używany do szlifowania narzędzi HSS.Ściernica jest tania i łatwa do modyfikacji w różne kształty do szlifowania skomplikowanych narzędzi (korund).

Węglik krzemu: stosowany do korygowania ściernic CBN i ściernic diamentowych.

CBN (sześcienny węglik boru): używany do szlifowania narzędzi HSS.Wysoka cena, ale trwała.

Na arenie międzynarodowej ściernica jest reprezentowana przez B, na przykład B107, gdzie 107 oznacza wielkość średnicy cząstek ściernych

Diament: Służy do szlifowania narzędzi HM.Jest drogi, ale trwały.

(2).Kształt

Aby ułatwić szlifowanie różnych części narzędzia, ściernica powinna mieć różne kształty.Najczęściej stosowane to:

Ściernica równoległa (1A1): szlifowanie kąta górnego, średnicy zewnętrznej, grzbietu itp.

Ściernica talerzowa (12V9, 11V9): szlifowanie rowków spiralnych, głównych i pomocniczych krawędzi skrawających freza, przycinanie krawędzi poziomych itp.

Po dłuższym użytkowaniu ściernicy należy skorygować jej kształt (w tym płaszczyznę, kąt i zaokrąglenie R).Ściernica często musi używać kamienia czyszczącego, aby usunąć wióry znajdujące się pomiędzy ziarnami ściernymi, aby poprawić zdolność ściernicy do szlifowania.

4.Standard szlifowania

To, czy istnieje dobry zestaw standardów szlifowania narzędzi, jest standardem pozwalającym zmierzyć, czy centrum szlifierskie jest profesjonalne.W normie szlifierskiej ogólnie określa się parametry techniczne krawędzi skrawającej różnych narzędzi przy skrawaniu różnych materiałów, w tym kąt nachylenia, kąt górny, kąt przedni, kąt tylny, fazowanie, fazowanie i inne parametry (w świdrze z węglika spiekanego , proces pasywacji krawędzi skrawającej nazywany jest „fazowaniem”, a szerokość fazowania zależy od ciętego materiału, zwykle od 0,03-0,5 Mm do 0,25 Mm. Proces fazowania na krawędzi (ostrzu narzędzia) nazywa się „fazowaniem”. Każda profesjonalna firma ma swoje własne standardy szlifowania, podsumowane na przestrzeni lat.

Różnica między bitem HM a bitem HSS:

Bit HSS: kąt górny wynosi zazwyczaj 118 stopni, czasami jest większy niż 130 stopni;Ostrze jest ostre;Wymagania dotyczące dokładności (różnica wysokości ostrza, symetria, bicie obwodowe) są stosunkowo niskie.Istnieje wiele sposobów naprawy ostrza poziomego.

Bit HM: kąt górny wynosi zazwyczaj 140 stopni;Proste wiertła szczelinowe mają zwykle 130 stopni, a wiertła trójostrzowe mają zwykle 150 stopni.Ostrze i końcówka (na krawędzi) nie są ostre i często są pasywowane lub nazywane fazowaniem i fazowaniem;Wymaga dużej dokładności.Poziome ostrze jest często przycinane w kształcie litery S, aby ułatwić łamanie wiórów.

Kąt oparcia: Kąt oparcia ostrza jest bardzo ważny dla narzędzia.Tylny róg jest zbyt duży, a ostrze łatwo podskoczyć i „dźgnąć”;Jeżeli kąt oparcia będzie za mały, tarcie będzie za duże i cięcie będzie niekorzystne.

Kąt oparcia narzędzia różni się w zależności od ciętego materiału oraz rodzaju i średnicy narzędzia.Ogólnie rzecz biorąc, kąt oparcia zmniejsza się wraz ze wzrostem średnicy narzędzia.Dodatkowo, jeśli cięty materiał jest twardy, kąt oparcia będzie mniejszy, w przeciwnym razie kąt oparcia będzie większy.

5. Sprzęt do wykrywania narzędzi skrawających

Sprzęt do wykrywania narzędzi skrawających dzieli się ogólnie na trzy kategorie: przyrząd do ustawiania narzędzi, projektor i uniwersalny przyrząd do pomiaru narzędzi.Przyrząd do ustawiania narzędzi służy głównie do przygotowania ustawień narzędzi (takich jak długość) sprzętu CNC, takiego jak centra obróbkowe, a także do wykrywania parametrów, takich jak kąt, promień, długość kroku itp.;Funkcja projektora służy również do wykrywania parametrów takich jak kąt, promień, długość kroku itp. Jednakże powyższe dwa nie mogą mierzyć kąta tylnego narzędzia.Uniwersalny przyrząd do pomiaru narzędzi może mierzyć większość parametrów geometrycznych narzędzia, w tym kąt oparcia.

Dlatego profesjonalne centrum szlifierskie narzędziowe musi być wyposażone w uniwersalny przyrząd do pomiaru narzędzi.Dostawców takiego sprzętu jest jednak niewielu, a na rynku dostępne są produkty niemieckie i francuskie.

6.Technik szlifierski

Najlepszy sprzęt wymaga również personelu do obsługi, a szkolenie techników szlifierskich jest oczywiście jednym z najważniejszych ogniw.Ze względu na stosunkowo zacofany przemysł produkcji narzędzi w Chinach oraz poważne niedobory w zakresie szkoleń zawodowych i technicznych, szkolenie techników zajmujących się szlifowaniem narzędzi może rozwiązać jedynie samo przedsiębiorstwo.

7. Wnioski

Dzięki sprzętowi do szlifowania, sprzętowi testującemu i innemu sprzętowi, a także standardom szlifowania, technikom szlifowania i innemu oprogramowaniu można rozpocząć szlifowanie narzędzi precyzyjnych.Ze względu na złożoność zastosowania narzędzia profesjonalne centrum szlifierskie musi w odpowiednim czasie zmodyfikować plan szlifowania zgodnie z formą awarii szlifowanego narzędzia i śledzić efekt użycia narzędzia.Profesjonalne centrum szlifierskie narzędzi musi stale zbierać doświadczenia, aby szlifowanie narzędzi było lepsze i bardziej profesjonalne!

Czas publikacji: 24 lutego 2023 r