Obecnie chiński przemysł obróbki maszyn szybko się rozwija, a niektóre materiały trudne do cięcia są szeroko stosowane w przemyśle materiałowym i przemyśle maszyn precyzyjnych.Aby sprostać potrzebom rozwojowym nowoczesnego przemysłu maszynowego, musimy zastosować narzędzia o dużej wytrzymałości i dobrej wytrzymałości.Dlatego narzędzia z twardych materiałów są stopniowo stosowane w przemyśle obróbki mechanicznej.W artykule skupiono się na zastosowaniu narzędzi z materiałów twardych w obróbce skrawaniem w świetle rozwoju narzędzi z materiałów twardych, aby zapewnić wzajemne odniesienia dla znajomych z tej samej branży.

Wraz z szybkim rozwojem nowoczesnych technologii produkcji i zaciętą konkurencją na rynku, wymagania przemysłu mechanicznego dotyczące części urządzeń mechanicznych również rosną, szczególnie w zakresie właściwości konstrukcyjnych części mechanicznych.Dlatego w społeczeństwie stopniowo pojawiały się nowe materiały o różnych właściwościach.Te nowe materiały nie tylko stanowią poważne wyzwanie dla tradycyjnych narzędzi skrawających, ale są także dość trudne w obróbce.W tym czasie zaawansowane narzędzia skrawające stały się kluczem do rozwoju przemysłu obróbki mechanicznej, a narzędzia z twardych materiałów niewątpliwie znalazły zastosowanie we współczesnej obróbce mechanicznej.

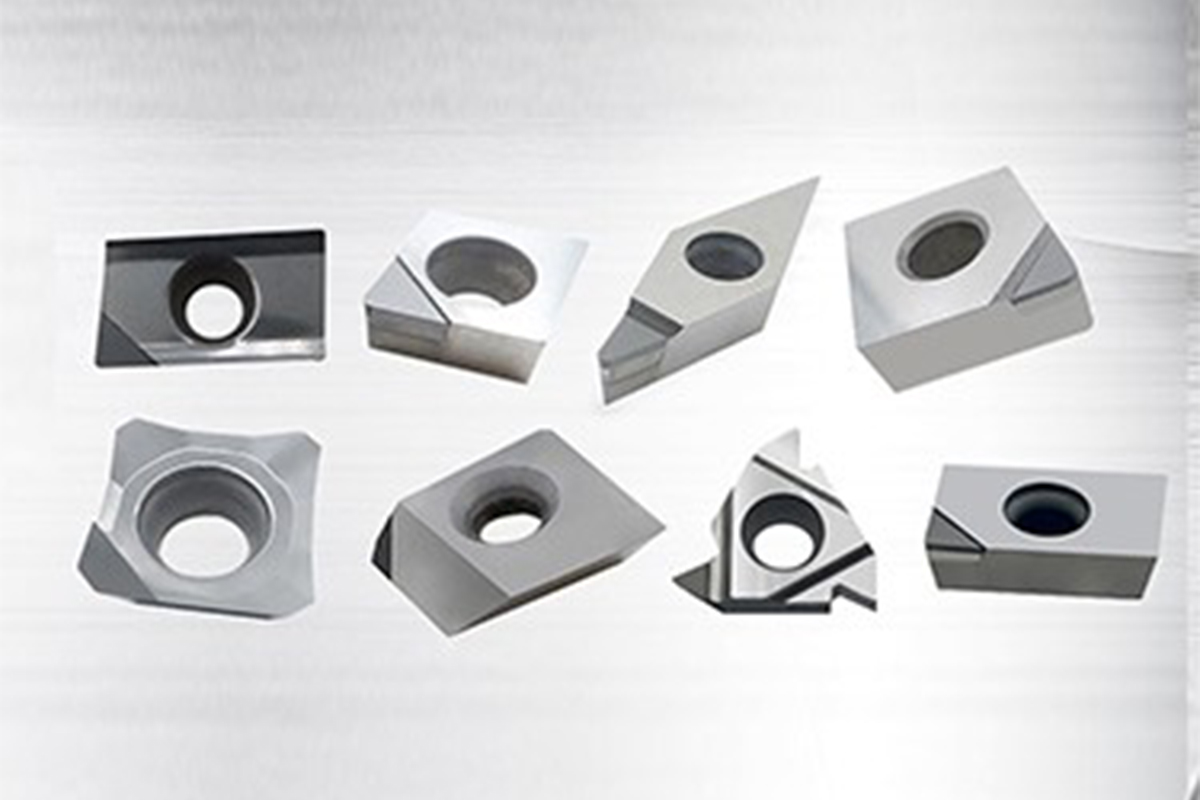

1. Historia rozwoju narzędzi z twardych materiałów

W latach pięćdziesiątych amerykańscy naukowcy przyjęli jako surowce syntetyczny diament, spoiwo i proszek węglika boru, poddali reakcji pod wpływem wysokiej temperatury i ciśnienia, a głównym materiałem narzędzia był spiekany blok polikrystaliczny.Po latach 70. XX wieku stopniowo opracowano kompozytowe materiały arkuszowe, które są produkowane przez połączenie diamentu i węglika spiekanego lub azotku boru i węglika spiekanego.W tej technologii za podłoże uważa się węglik spiekany, a na powierzchni podłoża poprzez prasowanie lub spiekanie tworzy się warstwa diamentu.Grubość diamentu wynosi od 0,5 do 1 mm.Takie materiały mogą nie tylko poprawić odporność materiałów na zginanie, ale także skutecznie rozwiązać problem polegający na tym, że tradycyjne materiały nie są łatwe do spawania.Dzięki temu narzędzie z twardego materiału weszło na etap stosowania.

2. Zastosowanie narzędzi z twardych materiałów w obróbce skrawaniem

(1) Zastosowanie narzędzi diamentowych monokrystalicznych

Diament monokryształowy zwykle dzieli się na diament syntetyczny i diament naturalny.Ogólnie rzecz biorąc, jeśli do wykonania narzędzia używany jest diament monokryształowy, należy wybrać diament o większym rozmiarze cząstek, masie większej niż 0,1 g i długości średnicy większej niż 3 mm.Obecnie naturalny diament jest najtwardszym materiałem w minerałach.Ma nie tylko dobrą odporność na zużycie, ale także wykonane z niego narzędzie jest bardzo ostre.Jednocześnie ma wysoką odporność na przyczepność i niską przewodność cieplną.Obrobione narzędzie jest gładkie i dobrej jakości.Jednocześnie narzędzie wykonane z naturalnego diamentu charakteryzuje się bardzo dobrą trwałością i stosunkowo długą żywotnością.Ponadto podczas długotrwałego cięcia prawie nie będzie to miało wpływu na obróbkę części.Stosunkowo niska przewodność cieplna może mieć dobry wpływ na zapobieganie deformacji części.

Naturalny diament ma wiele zalet.Chociaż te zalety są drogie, mogą spełnić wymagania wielu operacji cięcia o wysokiej precyzji i są szeroko stosowane w cięciu precyzyjnym i ultraprecyzyjnym.Tę technologię zastosowano na przykład zwierciadła odbijające wykorzystujące reaktory atomowe i inne zaawansowane technologie, a także żyroskopy do nawigacji naziemnej stosowane w rakietach lub rakietach, a także niektóre części zegarków, akcesoria metalowe itp.

(2) Zastosowanie narzędzi z diamentu polikrystalicznego

Diament polikrystaliczny nazywany jest zwykle diamentem spiekanym.Zastosowanie diamentu polikrystalicznego do metali takich jak kobalt, w warunkach wysokiej temperatury i wysokiego ciśnienia, spowoduje, że wiele proszku monokrystalicznego diamentu będzie polikrystalicznych w jeden, tworząc w ten sposób polikrystaliczny materiał narzędziowy.Twardość diamentu polikrystalicznego jest niższa niż diamentu naturalnego.Tworzy się go jednak z różnych proszków diamentowych i nie ma przypadku, aby różne płaszczyzny kryształów miały różną wytrzymałość i twardość.Podczas cięcia krawędź skrawająca wykonana z diamentu polikrystalicznego charakteryzuje się bardzo dużą odpornością na przypadkowe uszkodzenia i dobrą odpornością na zużycie.Potrafi utrzymać ostrość krawędzi tnącej przez stosunkowo długi czas.Jednocześnie może wykorzystywać stosunkowo dużą prędkość skrawania podczas obróbki.W porównaniu z narzędziami z węglika spiekanego WC, narzędzia z diamentu polikrystalicznego mają dłuższą żywotność, łatwiejszy dostęp do materiałów syntetycznych i niższe ceny.

(3) Zastosowanie diamentu CVD

Materiał narzędziowy diamentu CVD jest przetwarzany pod niskim ciśnieniem, co stanowi największą różnicę w porównaniu z tradycyjną technologią PSC i technologią PDC.Diament CVD nie zawiera żadnego składnika katalitycznego.Choć pod pewnymi właściwościami jest podobny do diamentu naturalnego, materiałowo nadal przypomina diament polikrystaliczny, to znaczy składem ziaren jest nieuporządkowany, nie ma kruchej powierzchni łupania i ma takie same właściwości pomiędzy powierzchniami.W porównaniu z narzędziami wykonanymi w technologii tradycyjnej, narzędzia wykonane w technologii diamentowej CVD mają więcej zalet, takich jak bardziej złożony kształt narzędzia, niższy koszt produkcji i wiele ostrzy tego samego ostrza.

(4) Zastosowanie polikrystalicznego sześciennego azotku boru

Polikrystaliczny sześcienny azotek boru (PCBN) jest bardzo powszechnym narzędziem z twardego materiału, które jest coraz szerzej stosowane w obróbce skrawaniem.Narzędzie wykonane tą technologią charakteryzuje się doskonałą twardością i odpornością na zużycie.Może być stosowany nie tylko w stosunkowo wysokich temperaturach, ale ma również doskonałą odporność na korozję i przewodność cieplną.W porównaniu z narzędziami PCD i PDC, narzędzia z polikrystalicznego sześciennego azotku boru są nadal gorsze pod względem odporności na zużycie, ale można ich normalnie używać w temperaturze 1200 ℃ i są w stanie wytrzymać pewną korozję chemiczną!

Obecnie polikrystaliczny sześcienny azotek boru stosowany jest głównie w produkcji samochodów, takich jak silniki samochodowe, wały napędowe i tarcze hamulcowe.Ponadto około jedna piąta zakładów zajmujących się obróbką sprzętu ciężkiego również wykorzystuje tę technologię.W ostatnich latach, wraz z rozwojem technologii komputerowej i technologii obrabiarek CNC, zastosowanie polikrystalicznego sześciennego azotku boru stało się coraz bardziej powszechne, a wraz z wdrożeniem zaawansowanych koncepcji obróbki, takich jak cięcie z dużymi prędkościami, toczenie zamiast szlifowania, narzędzie Materiał polikrystalicznego sześciennego azotku boru stopniowo stał się ważnym materiałem w nowoczesnej obróbce tokarskiej.

3. Podsumowanie

Zastosowanie narzędzi z twardych materiałów w obróbce skrawaniem nie tylko poprawia jakość i wydajność obróbki, ale także odgrywa istotną rolę w rozwoju przemysłu obróbki mechanicznej.Dlatego, aby promować rozwój przemysłu obróbki mechanicznej, konieczne jest ciągłe wzmacnianie badań narzędzi z twardych materiałów, pełne zrozumienie wiedzy związanej z narzędziami z twardych materiałów i wzmacnianie praktyki aplikacyjnej, nie tylko w celu poprawy jakości personelu, ale także wzmocnienie zastosowania nauki i technologii w ulepszaniu narzędzi z twardych materiałów, aby urzeczywistnić skokowy rozwój przemysłu obróbki mechanicznej.

Czas publikacji: 3 czerwca 2019 r